Wenn man im schottischen Stirling die Hauptstraße in Richtung Alloa verlässt, dann kommt man nach einiger Zeit an ein unscheinbares, aber doch ansehnlich großes Industriegebäude inmitten eines Wohngebiets. Auch das Firmenschild gibt nicht wirklich Auskunft darüber, was sich in den Hallen verbirgt: Abercrombie, Diageo’s Kupferschmiede für alle Stills, die in ihren Destillerien verwendet werden.

Whiskyexperts konnte sich in dieser Woche Abercrombie Works auf Einladung von Diageo ansehen und bekam dabei aus erster Hand während einer Führung Informationen von Charles King, den Operations Manager bei Abercrombie. Charles, ein freundlicher und von seiner Arbeit sichtlich beseelter Mann, gab uns zunächst eine Einführung in die Geschichte von Abercrombie Coppersmiths & Engineers, die gemeinsam mit Forsythe für nahezu sämtliche Brennblasen in den Destillerien Schottlands verantwortlich sind. Diese Geschichte reicht bis ins Jahr 1790 zurück, aber die eigentliche Firmengründung durch R G Abercrombie fand im Jahr 1878 statt.

Ein zweiter wichtiger Aspekt in Charles‘ Einführung war die Sicherheit. Die Arbeit eines Kupferschmiedes zählt zu den gefährlichsten Arbeiten, die es in der Industrie gibt. Das nicht nur wegen des Umgangs mit schweren Metallteilen und scharfen Kanten, sondern auch zum Beispiel wegen einer durch die Vibrationen des Metalls beim Bearbeiten entstehenden Krankheit, die in letzter Konsequenz die Finger irreparabel schädigen kann.

Unter diesen Umständen ist die auf Besucher schon fast manisch wirkende Fixierung auf Sicherheit mehr als verständlich. Sie galt natürlich auch für uns – wir erhielten von Charles King jeweils ein Paar Ohrstöpsel – und auch, wenn wir die Hallen in der Mittagspause besuchten – die wenigen Schläge auf Kupfer, die wir hörten, waren laut genug.

Diageo Abercrombie steht in einem ständigen Konflikt zwischen Tradition und Moderne, das wurde uns aus fast jedem Satz, den wir von Charles hörten, bewusst. Einerseits steht da die Tradition, die gerade im Brennblasenbau eine gewaltige Rolle spielt (man möchte und muss bei den Ersatzteilen und Neubauten so nahe wie möglich ans Original herankommen, um den Charakter des Whiskys nicht zu verändern), andererseits will und muss ein Konzern wie Diageo auch die möglichen Dinge automatisieren und rationalisieren.

Interessanterweise sind es vor allem die finanziellen Interessen des Konzerns, die einer weitergehenden Automatisierung der Arbeit im Wege stehen: Es rechnet sich einfach nicht, für individuelle Stücke Automatisationsprozesse, Formen und Maschinen zu entwickeln. So wird auch heute noch, in den Zeiten von Computer Aided Manufacturing, vieles mit der Hand gemacht.

Das erste Werkstück aus einer Destillerie, dem wir mit Charles begegneten, war imposant: Momentan werden gerade einige Komponenten aus der Grain-Destillerie Cameronbridge gewartet und überholt. Mit einem Durchsatz von monatlich Millionen von Litern sind die riesigen Coffey Stills industrielle Objekte. Hier ist so eine Coffey Still im Modell zu sehen:

Und so sehen die Teile in natura aus:

Ganz in der Nähe sahen wir ein neu gefertigtes Teil, das Innere eines Worm Tubs, eine Schnecke, in der das Destillat herunter gekühlt wird.

Unsere Besichtigung führte uns weiter in den Bereich, in dem man Teile für Pot- und Wash Stills für die Destillerien von Diageo bearbeitete. Darunter gab es Neubauten, aber auch Ersatzteile für bestehende Anlagen. Während der untere Teil einer Still nahezu unverwüstlich ist, muss der obere Teil, in dem der Dampf des Destillats mit dem Kupfer in Verbindung kommt, regelmäßig erneuert werden. Und hier steht so einiges an großen Kupferteilen herum, wie man auf nachfolgendem Bild sehen kann:

Für Benrinnes sind gerade zwei größere Teile in Arbeit:

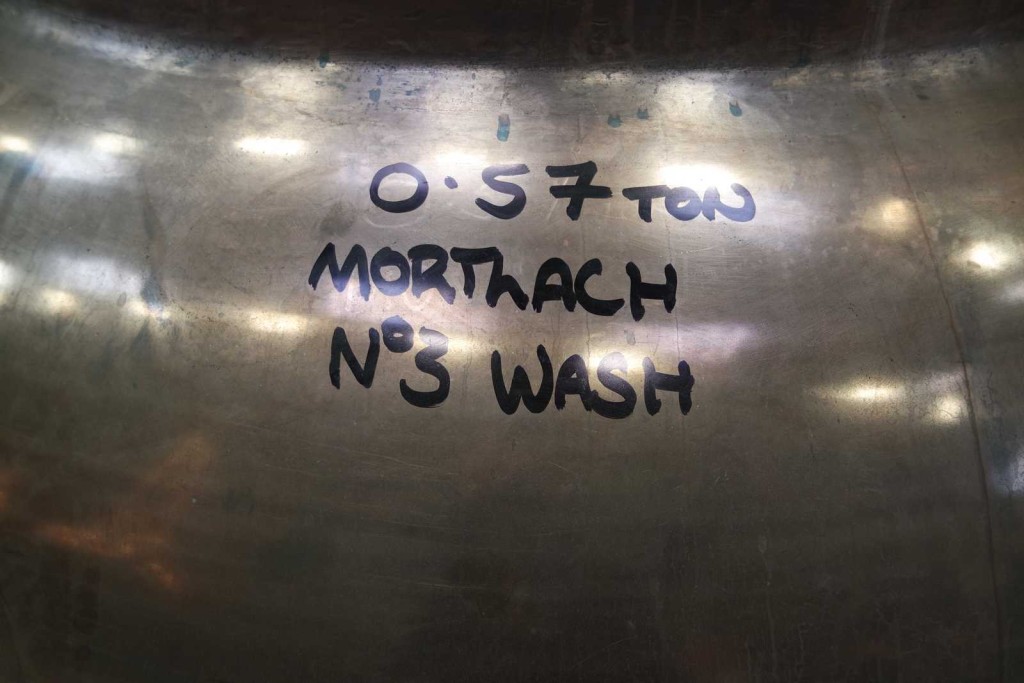

Hier sehen Sie Teile für Mortlach und Lagavulin so nahe beisammen wie sonst nie wieder:

Apropos Mortlach: Diageo ist dabei, die Kapazität der Destillerie zu verdoppeln – dementsprechend beschäftigt ist Abercrombie mit den Arbeiten für diese Destillerie. Hier sehen sie lauter Neuteile für die Destillerie Mortlach (nur ganz vorne gehört nach Glenkinchie), mit der die existierenden Stills dupliziert werden:

Manches, wie gesagt, geht maschinell – zum Beispiel mit diesem riesigen Hammerwerk, das sich am Ende der Halle befindet:

Vieles jedoch muss nach wie vor von Hand gemacht werden, weil es entweder aus Kostengründen keine Maschinen dafür gibt oder das menschliche Gefühl dafür gefragt ist. Bei diesem Teil hier muss zum Beispiel von Hand gehämmert werden, um das Kupfer auf die richtige Dicke zu bringen:

Aber auch noch größere Teile müssen oft von Hand gehämmert werden, eine Arbeit, die sich über einen ganzen Tag und mehr erstrecken kann. Genau bei diesen Arbeiten kann die Vibrationskrankheit, von der wir früher gesprochen haben, auftreten:

Insgesamt haben wir einen faszinierenden Einblick in die Arbeit der Kupferschmiede erhalten. Selten hat man die Gelegenheit, so viele verschiedene Brennblasenteile für so viele verschiedene Destillerien auf einem Platz zu sehen, und wir haben anschaulich vor Augen geführt bekommen, dass auch Stills, die wie für die Ewigkeit gemacht aussehen, einer regelmäßigen Wartung bedürfen. Wir hoffen, dass wir Ihnen diese neuen Einblicke durch unseren Bildbericht haben zugänglich machen können – und dass Sie damit Freude hatten.